10 Lug Il ruolo della logistica nella catena del freddo

Le abitudini alimentari nella società occidentale stanno cambiando. La riduzione dei tempi per la preparazione del cibo e l’incremento qualitativo causato dal miglioramento tecnologico dell’industria alimentare hanno fatto si che la richiesta di prodotti alimentari portati a bassa temperatura ha avuto, negli ultimi decenni, una notevole crescita.

Per preservarli dalla contaminazione da parte di agenti patogeni, e allungare significativamente la loro fruibilità in piena sicurezza e con la completa salvaguardia delle caratteristiche organolettiche, si ricorre alla cosiddetta “catena del freddo”, ossia la sequenza delle attività di lavorazione, di conservazione e di trasporto, dalla fase di produzione fino al consumo finale, mantenendo una specifica temperatura di conservazione.

Per il rispetto delle disposizioni concernenti la catena del freddo, la logistica assume un ruolo fondamentale nell’organizzazione dei magazzini (con le relative infrastrutture), del trasporto e della distribuzione utilizzando i più appropriati e avanzati sistemi di rilevazione e registrazione delle temperature dei prodotti. In questo contesto innovative tecnologie IoT permettono la piena tracciabilità delle condizioni di mantenimento della merce durante il suo stoccaggio e trasporto, rilevando immediatamente scostamenti e permettendo l’isolamento di lotti “problematici”.

Prima di approfondire il discorso “logistica del freddo” è necessario specificare che i generi alimentari conservati a bassa temperatura vengono suddivisi in due categorie: quella di lavorazione e conservazione dei prodotti freschi con intervallo di refrigerazione di 0-4 °C e quella dei prodotti surgelati trattati a temperature di lavorazione comprese tra -40 e -30 °C e mantenuti a temperature comprese tra -30 e-18 °C per la conservazione, il trasporto e la distribuzione. Quindi distinguiamo tra:

- Refrigerazione positiva (TN): Temperatura compresa tra 0 – 4 °C per la lavorazione e conservazione di prodotti alimentari freschi.

- Prodotti surgelati (BT): Temperatura compresa tra – 40 e i -30 °C per la produzione; Temperatura compresa tra – 30 e i -18 °C per la conservazione e distribuzione prodotti surgelati e creme gelate. Fino al momento del consumo, i prodotti surgelati devono essere conservati a -18°C.

La suddivisione per categoria di prodotti (temperature di conservazione massime in magazzino) è la seguente:

TN (Temperatura compresa tra 0 – 4 °C)

- – Bibite a base di latte non sterilizzato;

- – Yogurt nei vari tipi;

- – Paste alimentari fresche (preconfezionate, sfuse, stabilizzate);

- – Prodotti di gastronomia con copertura di gelatina alimentare;

- – Alimenti deperibili con copertura, o farciti con panna e crema a base di uova e latte (crema pasticcera);

- – Alimenti deperibili come da consumare freddi (arrosti, roastbeef, ecc.);

- – Carni fresche (bovine, suine, ovine, caprine, equine);

- – Pollame, coniglio, lepre, roditori;

- – Selvaggina piccola, grossa;

- – Uova liquide;

- – Ovoprodotti;

- BT ( Temperatura compresa tra – 30 e i -18 °C)

- – Alimenti surgelati;

- – Prodotti della pesca congelata;

- – Carni macinate, preparazioni di carni, carni separate meccanicamente, congelate;

- – Carni congelate (tutte le specie);

- – Pesci interi congelati in salamoia destinati alla fabbricazione di conserve;

- – Prodotti della pesca che vanno consumati crudi o praticamente crudi.

La logistica del Freddo

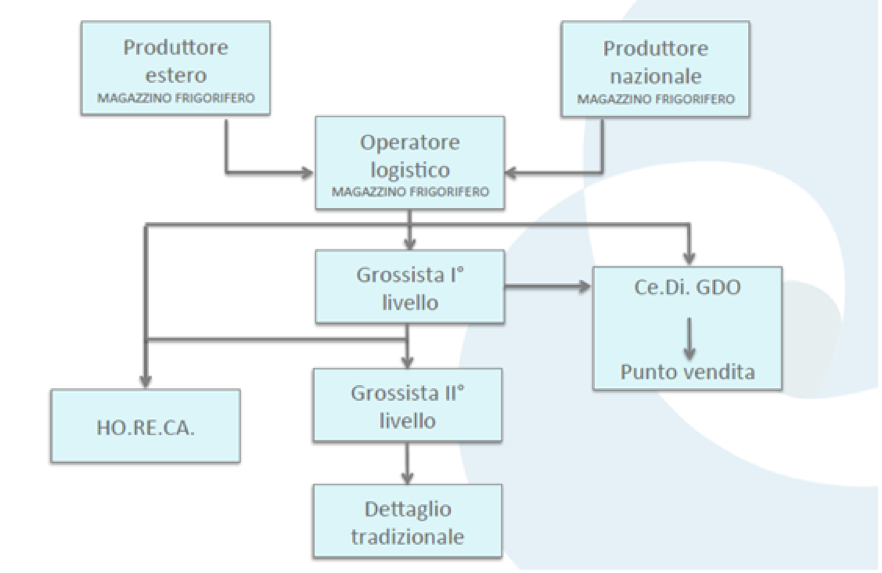

La logistica del freddo inizia presso lo stabilimento di produzione che ha un magazzino refrigerato, che può essere sia integrato al fine linea sia gestito da un operatore terzo.

Generalmente il magazzino per prodotti surgelati è costituito da un unico ambiente equipaggiato con scaffalature attrezzate con sistemi di automazione e informatizzazione delle attività per la conservazione, e viene utilizzato fino al momento della spedizione del prodotto finito.

Ad esempio, per quanto riguarda i prodotti freschi, il magazzino deve assicurare le condizioni di temperatura, umidità relativa e, in alcuni casi, anche la composizione dell’atmosfera modificata per accelerare o rallentare i processi di maturazione, per esempio dei prodotti ortofrutticoli, o di correlata conservazione di salumi, latticini, formaggi e così via.

In seguito i prodotti sono trasportati, in regime di temperatura controllata, presso i poli logistici, dove sono situati i magazzini refrigerati dotati delle appropriate strutture e attrezzature per le movimentazioni in ingresso e in uscita. I prodotti in ingresso sono depositati per alcuni minuti in una zona anti-cella per il riconoscimento, il controllo e l’inserimento nella cella frigorifera.

Ultimo step è l’invio ai centri di distribuzione e vendita e la conservazione presso questi punti in apposti banconi e armadi refrigerati.

Fonte: Elaborazione Elevante

Processo logistico nell’ambito di un magazzino frigorifero

I prodotti, generalmente pallettizzati, vengono scaricati dai mezzi refrigerati attraverso banchine dotate di dock shelter o dock tunnel al fine di garantire minimi stock termici.

Se la consegna dei prodotti è su gomma, è installato un sigillante, una fascia di plastica flessibile lungo il perimetro interno del portone della baia, con lo scopo di garantire una pressoché totale adesione delle pareti del mezzo al portone stesso, assicurando pertanto la chiusura termica.

Il personale addetto alla ricezione procede al controllo della merce direttamente all’interno dell’autocarro: oltre alla trasmissione, da parte del trasportatore, del tracciato delle temperature, si effettua un sondaggio dei prodotti mediante un termometro ad ago o a bulbo, da inserire in una confezione di prodotto campione.

I prodotti sono scaricati servendosi di carrelli elevatori frontali o di transpallet elettrici e vengono depositati in un’anti-cella. Tale ambiente è una sezione del magazzino refrigerato a temperatura controllata compresa tra 0 e 5°C. In tale area, profonda 4-6 mt, i prodotti stazionano per il tempo esclusivamente necessario (massimo 5 minuti) per essere riconosciuti e immessi a sistema attraverso lettori scanner per la lettura di barcode, essere prelevati da carrelli a montante retrattile, e infine ubicati nella cella a refrigerazione negativa.

Il passaggio da anti-cella a cella avviene attraverso porte automatiche a tenuta termica, azionate da pulsantiere o da tiranti a corda: il tempo in cui rimangono aperte per consentire il passaggio del carrello, interrompendo pertanto la tenuta della temperatura in cella, è stimabile in 15-20 secondi.

Nel caso in cui sia previsto il passaggio solo di persone, e non di mezzi, possono essere implementati sistemi per l’apertura parziale della porta, al fine di limitare la dispersione del freddo.

Una volta allestito l’ordine, i pallet vengono stoccati in prossimità delle porte di uscita, ma ancora all’interno della cella, ove è allestita un’area specifica destinata agli ordini già consolidati e in attesa di spedizione. In fase di carico, i prodotti permangono all’esterno della cella giusto il tempo (2-3 minuti) di venir caricati sul cassone pre-raffreddato dell’automezzo.